- Laminación por infusión al vacío

- Resina viniléster e isoftálica

- Capa de gel de neopentil y capa protectora

- Tejidos multiaxiales

- Engineering y oficina técnica internas

- Estudios CFD específicos (Computational Fluid Dynamics)

- Diseño 100% “Made in Milano” by Federico Fiorentino (luxury yachting & racing)

- Dotes de navegación, seguridad y resistencia

Laminación por infusión al vacío

La construcción de las embarcaciones de gama alta Lomac se lleva a cabo siguiendo técnicas avanzadas de resinado y utilizando materiales innovadores. El método empleado para la construcción de la carena es el de la estratificación con infusión al vacío, considerado el mejor en absoluto para la construcción de cascos de fibra de vidrio y que hoy se aplica en todos los mejores astilleros del mundo. Los yates construidos con este método presentan evidente ventajas: ante todo son más ligeros y resistentes, dado que la proporción entre fibra y resina está perfectamente equilibrada en todas las partes, y se mantiene asimismo constante en cualquier punto de la construcción. Efectivamente, uno de los principales problemas representados por la estratificación manual, es que se “encomienda” a la manualidad del operador y a la energía que éste aporta al rodillo para extender y empujar la resina en la fibra. Es natural que, durante la jornada laboral, por cansancio o por cualquier otro factor, se puedan producir variaciones que hacen que el resultado final del producto no sea homogéneo, determinando en ése áreas de menor solidez que no es posible identificar, evaluar o corregir antes de que se manifiesten a continuación de un choque o de una falta de laminación espontánea. Otra importante ventaja está representada por la tecnología al vacío que consiste en una importante reducción de las emisiones de estireno –un hidrocarburo aromático líquido nocivo para el ambiente y para el personal- lo que consiente un trabajo más sano y más respetuoso del ambiente.

Resina viniléster e isoftálica

Otra importante peculiaridad de la carena Lomac es el empleo de resina viniléster, que cuenta con elevadas dotes de resistencia mecánica, comparables a las epoxídicas, con una temperatura de distorsión al calor de más de 110° C. Gracias a sus características y a la facilidad de utilización, comparable a un poliéster, la resina viniléster se utiliza en el sector de compuestos en las aplicaciones más laboriosas, tanto con fibra de vidrio como aquellas con elevado módulo como carbono y kevlar. Para dar una idea, esta resina se emplea en la construcción de convertidores para moto, bastidores, carenado, productos manufacturados resistentes al calor, barcas de competición, etc. La resina viniléster además posee una óptima resistencia contra los agresivos químicos y los ácidos concentrados y por lo tanto resulta adecuada también para recubrimientos anticorrosión estructurales de fibra de vidrio.

Capa de gel de neopentil y capa protectora

Especial atención se ha dedicado también a la utilización de la capa de gel, que en estos años ha sido el mayor responsable en relación con los fenómenos de ósmosis y/o rápido envejecimiento de las superficies al contacto con el agua; por lo tanto se ha elegido utilizar lo que representa, hasta hoy, lo máximo en las capas de gel de poliéster, que se usan en los artilleros industriales para grandes embarcaciones de 15 a 30 metros y de competición: la capa de gel de neopentíl, que garantiza la máxima resistencia contra los rayos UV, brillantez y ausencia de procesos de amarilleo durante muchos años. La perfecta impermeabilidad del casco y de la cubierta garantiza una mayor resistencia contra la formación de ósmosis, y elevadísima resistencia química. La capa de gel de neopentil se utiliza asimismo para la construcción de bastidores y accesorios para vehículos de competición.

No es menos importante la ventaja de la utilización la capa protectora, que se aplica con pistola directamente sobre la capa de gel. Su empleo representa una innovadora y rapidísima solución para resolver los problemas de marcar la fibra de vidrio en la capa de gel. Al mismo tiempo, al reducir los riesgos de formación de micro burbujas en la capa de gel, actúa como barrera contra los procesos osmóticos. La calidad de los productos manufacturados realizados aumenta también gracias a la robustez de la capa de gel que, cubierta y protegida por la capa de protectora, polimeriza en condiciones de aislamiento del aire. Su natural resistencia a las agresiones químicas y el efecto “amortiguador” garantizado por las micro esferas huecas y elásticas, contenidas en su interior, permiten obtener estratificados con excelentes cualidades estructurales. Son éstas las razones que han convencido a Lomac a emplear la capa protectora que cada vez está arraigando más en la producción de embarcaciones de elevada calidad y en la construcción de moldes. En definitiva, con su utilización se mejora la calidad de la superficie al prevenir los fenómenos degenerativos derivados de la ósmosis, mejora la polimerización de la capa de gel, aumentando su dureza y protege de las marcas de la fibra de vidrio debidas al retiro de la resina.

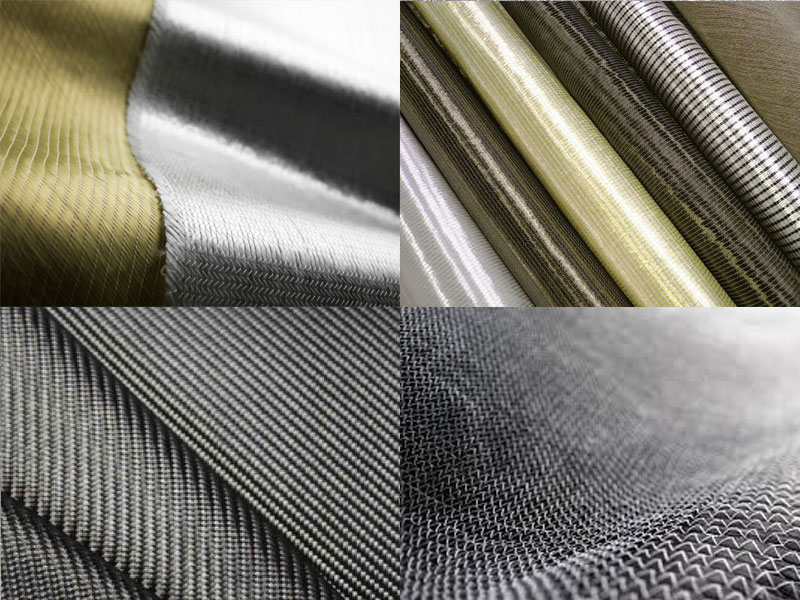

Tejidos multiaxiales

Pero vayamos al cuerpo del producto manufacturado, es decir a los tejidos utilizados para su construcción: el empleo de tejidos multiaxiales era una elección casi obligada aparte de ser la mejor con relación a la necesidad de proporcionar a la embarcación importantes características estructurales. Hace una década que apareció una nueva serie de tejidos de refuerzo, definidos multiaxiales. No son tejidos propiamente dichos, aunque así suelen definirse normalmente y no poseen ni textura ni urdimbre a 0 /90°. Los multiaxiales crean un refuerzo que se puede definir como “casi isótropo” es decir que tiene la misma resistencia en todas las direcciones. Otra ventaja respecto a los tejidos de telar estriba en el hecho de que las fibras de los multiaxiales están todas alineadas y puestas en tensión de manera uniforme, por lo cual están listas para soportar las cargas aplicadas sin perder resistencia antes de entrar en tensión. La carencia de evoluciones en la fibra (generadas por el cruce con la textura en los tejidos) mejora el comportamiento bajo estrés porque la carga se reparte por toda la longitud de la fibra, sin concentrarse en los puntos críticos en correspondencia con los nudos. Esto demuestra que la fibra del tejido soporta una carga superior respecto a la fibra alineada, lo que se traduce en una mayor resistencia del estratificado contra la fatiga y el estrés. En igualdad de resistencia, los multiaxiales permiten reducir el espesor y por consiguiente también el peso del estratificado.

Engineering interno

El departamento de Enginering junto con la Oficina Técnica es el corazón de la innovación tecnológica Lomac. Un centro de excelencia dentro del astillero, dotado de tecnologías de vanguardia, especializado en el proyecto y desarrollo de nuevos modelos y en el estudio de nuevos materiales. El departamento está organizado según áreas tecnológicas, cada una de las cuales se dedica a un aspecto específico como el Proyecto Carena, las Instrumentaciones Electrónicas, las Estructuras y Composición VTR, las Instalaciones Técnicas y las Instalaciones Eléctricas, los Manuales y las Certificaciones. La estrecha colaboración del Enginering con las empresas partner de tecnología, sobre todo de motores, ha permitido el desarrollo de sistemas cada vez más innovadores, con amplias prestaciones y personalizados.

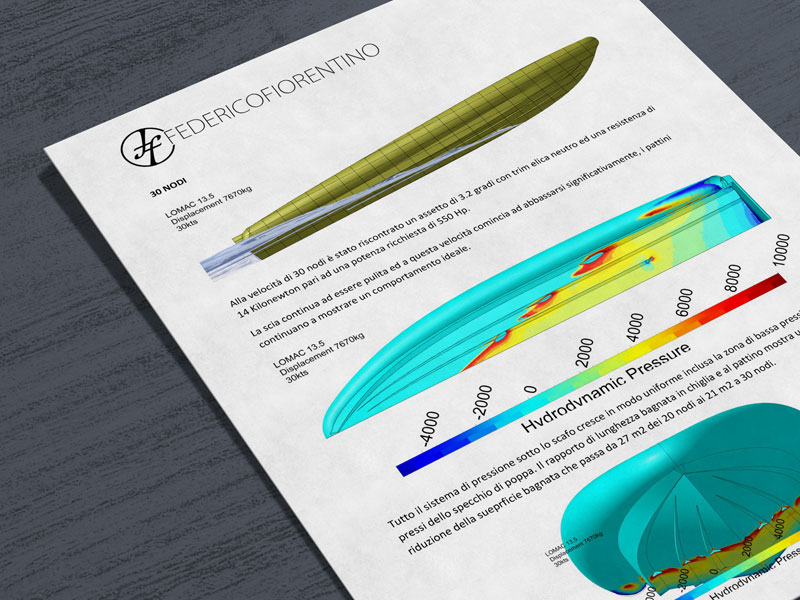

Estudios CFD específicos

La mecánica de fluidos computacional (brevemente denominada CFD, Computational Fluid Dynamics en inglés) es un método que utiliza el análisis numérico y algoritmos para resolver y analizar los problemas de mecánica de fluidos mediante la utilización de software específicos. Todas las carenas Lomac de gama alta se han desarrollado a través de esta tecnología, lo que ha permitido obtener prestaciones, dotes de navegación y resistencia del mare que marcan la diferencia de Lomac. Los test se han llevado a cabo con todo tipo de navegación, con el fin de optimizar, además de la velocidad, también la eficiencia y los consumos. Todo eso para garantizar el control y la seguridad, sin los cuales, según el saber y entender del astillero, no puede haber esa prestación Lomac que regala emociones y despreocupación a nuestros clientes.